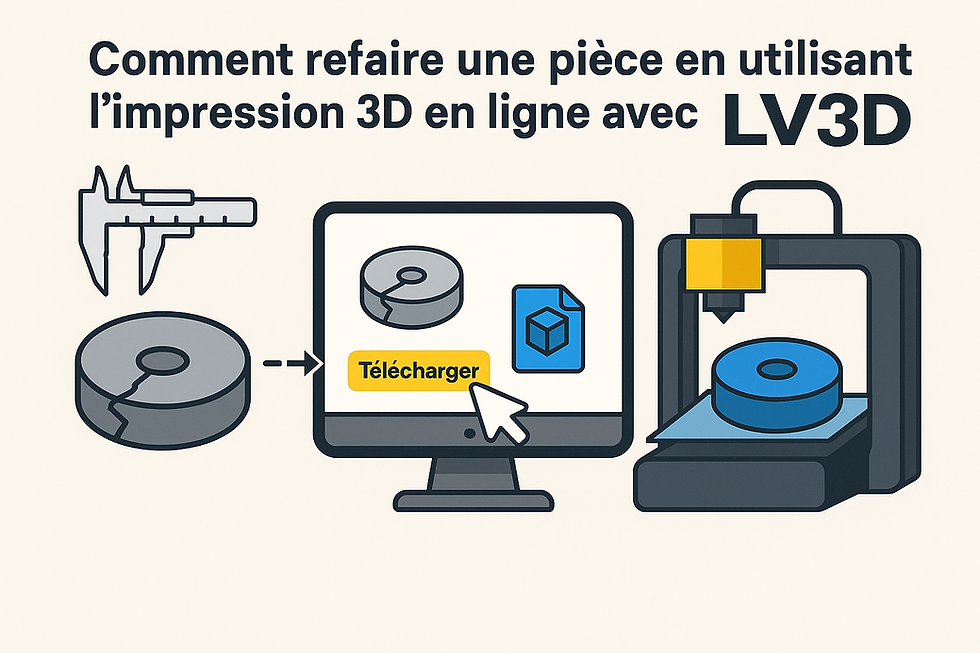

Vers l'Usine Personnelle : Comment l'Écosystème Futur Va Permettre de Refaire une Pièce en Plastique avec une Imprimante 3D.

- lv3dblog2

- 21 nov. 2025

- 9 min de lecture

La fin de la centralisation : Notre foyer comme futur hub pour refaire une pièce en plastique avec une imprimante 3D.

Le futur de la consommation est en train d'être écrit non pas dans les grandes usines, mais dans nos propres maisons. Le concept de l'atelier de réparation personnel, jadis réservé aux bricoleurs et aux ingénieurs, est sur le point d'être universellement adopté grâce aux avancées exponentielles de la fabrication additive. Dans un avenir proche, la capacité à refaire une pièce en plastique avec une imprimante 3D sera une compétence de base, soutenue par une infrastructure numérique qui rendra la modélisation et l'impression presque automatiques. Imaginez que votre four ou votre réfrigérateur soit livré avec un accès à une bibliothèque numérique de toutes ses pièces en plastique. Lorsque le loquet se casse, l'appareil lui-même pourrait diagnostiquer la panne et, via l'interface de votre imprimante 3D, lancer l'impression de la pièce de rechange.

Ce changement de paradigme élimine le concept d'attente. Fini les commandes lointaines et les délais logistiques qui paralysent un foyer ou une petite entreprise. L'humanisation de ce processus réside dans l'immédiateté et le contrôle. En reprenant la fabrication à l'échelle locale, nous décentralisons le pouvoir de production, rendant les communautés plus résilientes face aux ruptures d'approvisionnement mondiales. La possibilité de refaire une pièce en plastique avec une imprimante 3D en quelques heures seulement est la clé de voûte de cette autonomie future, transformant chaque maison en une micro-usine personnelle, capable de maintenir ses propres équipements en parfait état de fonctionnement.

L'IA et le scanner 3D intégré : L'automatisation du design pour refaire une pièce en plastique avec une imprimante 3D.

Le principal obstacle humain au processus de refaire une pièce en plastique avec une imprimante 3D est, aujourd'hui, la modélisation. Dessiner avec précision une pièce cassée sur un logiciel de CAO demande du temps et de la compétence. Cependant, l'avenir promet de lever cette barrière grâce à l'intégration de l'intelligence artificielle (IA) et des technologies de numérisation avancées. Demain, l'utilisateur n'aura qu'à placer la pièce cassée, ou même le logement de la pièce, sur un scanner 3D intégré à son imprimante 3D ou un dispositif mobile.

L'IA prendra alors le relais. Elle identifiera la géométrie de la pièce, corrigera les défauts de rupture, appliquera les tolérances d'assemblage requises (par exemple, ajouter $0.1$ mm autour d'un axe pour un ajustement lâche), et proposera des améliorations structurelles automatiques. Elle pourrait suggérer : "Cette pièce a cassé ici ; voulez-vous augmenter l'épaisseur de 20\% à cet endroit ?". Cette automatisation du rétro-ingénierie réduira le temps de conception de plusieurs heures à quelques minutes. L'acte de refaire une pièce en plastique avec une imprimante 3D deviendra alors un processus fluide et assisté, permettant même aux novices de réparer des composants complexes avec une précision professionnelle, démocratisant ainsi l'accès à la fabrication personnalisée.

Les matériaux intelligents et multispectral : L'essor des filaments pour refaire une pièce en plastique avec une imprimante 3D.

L'avenir de la fabrication additive passera par des matériaux révolutionnaires. Nous dépasserons les simples PLA et ABS pour voir l'émergence de filaments "intelligents" qui amélioreront considérablement la fiabilité des pièces refaites. On parle ici de plastiques composites plus résistants, mais surtout de matériaux actifs.

Futur Matériau (Concept) | Propriété Clé | Impact sur la Capacité à Refaire une Pièce en Plastique avec une Imprimante 3D |

Plastiques auto-réparateurs | Comblement des microfissures par chaleur ou lumière UV. | Durabilité et longévité accrues des pièces refaites. |

Composites à mémoire de forme | Changement de forme ou de rigidité en fonction de la température. | Capacité à imprimer des assemblages complexes qui se forment après l'impression. |

Filaments conducteurs/blindés | Intégration de circuits électriques ou de blindage CEM dans la pièce plastique. | Création de boîtiers électroniques fonctionnels et non seulement esthétiques. |

De plus, les futures imprimantes 3D seront capables de gérer non seulement plusieurs filaments, mais aussi plusieurs types de matériaux simultanément (plastique, caoutchouc, fibre de carbone), permettant de refaire une pièce en plastique avec une imprimante 3D avec différentes propriétés dans un seul et même tirage. Par exemple, une charnière pourrait avoir un corps rigide en PETG et des joints souples en TPU, le tout imprimé en une seule fois.

La vérification par vision : Assurer la qualité future de refaire une pièce en plastique avec une imprimante 3D.

Un problème persistant pour l'utilisateur d'imprimante 3D est l'échec d'impression imprévu ou la défaillance d'une pièce refaite. Le futur apportera des systèmes de vérification basés sur la vision et l'IA pour garantir la qualité de chaque couche. Des caméras haute résolution intégrées à l'imprimante 3D surveilleront la déposition du filament en temps réel.

Ces systèmes ne se contenteront pas d'arrêter l'impression en cas d'échec catastrophique ; ils analyseront la microstructure de la pièce en cours de fabrication. Avant même que la pièce ne soit terminée, l'IA sera capable de prédire les points de faiblesse potentiels causés par un refroidissement inégal ou une mauvaise adhérence des couches. L'utilisateur qui s'apprête à refaire une pièce en plastique avec une imprimante 3D recevra alors des alertes précises, permettant d'intervenir (par exemple, ajuster manuellement la température de l'enceinte) ou de recommencer l'impression avec des paramètres optimisés. Cette surveillance constante et intelligente éliminera les essais et erreurs coûteux en temps et en matériaux.

Le marché de l'expérience : Vendre des fichiers optimisés pour refaire une pièce en plastique avec une imprimante 3D.

Le futur marché de la réparation ne sera pas axé sur la vente physique de pièces, mais sur la vente de "fichiers d'expérience" optimisés pour la imprimante 3D du consommateur. Les fabricants de produits originaux pourraient vendre des licences pour leurs fichiers de pièces de rechange, mais l'innovation viendra des Makers et des petits designers.

Ces entrepreneurs numériques ne vendront pas seulement le modèle 3D (STL), mais un ensemble complet de paramètres spécifiques, une sorte de "recette d'impression" optimisée pour refaire une pièce en plastique avec une imprimante 3D particulière (par exemple, "Profil pour Prusa MK4 en PETG"). Ce profil pré-paramétré garantirait que la pièce imprimée aura la résistance, l'ajustement et la finition nécessaires sans que l'utilisateur ait à toucher aux réglages complexes du slicer. Cela transforme le savoir-faire technique en un produit commercialisable, permettant aux experts de refaire une pièce en plastique avec une imprimante 3D de partager leur connaissance sous une forme monétisable et facile à utiliser pour le grand public.

La collaboration mondiale en temps réel pour refaire une pièce en plastique avec une imprimante 3D.

La dernière étape de cette évolution est la collaboration mondiale en temps réel, facilitée par les réseaux maillés de imprimante 3D. Les diagnostics de rupture et les solutions de réparation seront instantanément partagés à travers le globe. Si un utilisateur en Chine conçoit une meilleure version d'un support de machine à café, cette amélioration sera immédiatement accessible à un utilisateur en France qui cherche à refaire une pièce en plastique avec une imprimante 3D similaire.

Cette interconnexion donnera naissance à des "usines distribuées" où des produits complexes sont assemblés à partir de composants fabriqués localement.

Le concept de l'objet défaillant sera de moins en moins fréquent, car dès qu'une rupture est identifiée quelque part dans le monde, une solution optimisée et localement imprimable deviendra la norme. L'humanité de ce futur réside dans le partage globalisé et l'entraide technique, rendant chaque utilisateur d'imprimante 3D partie prenante d'une solution durable collective.

Impression 3D à la Demande de Pièces de Camping-Car : Une Solution Innovante avec LV3D.

L'impression 3D transforme rapidement la manière dont nous abordons la fabrication et la personnalisation des pièces, notamment dans le secteur du camping-car. L'impression 3D à la demande de pièces de camping-car se présente aujourd'hui comme une solution innovante et pratique, en particulier avec des entreprises comme LV3D, qui permettent aux propriétaires de véhicules de loisirs de créer des pièces sur mesure, adaptées à leurs besoins spécifiques, rapidement et à moindre coût.

Les camping-cars sont des véhicules très particuliers, soumis à des conditions d'utilisation exigeantes et offrant souvent peu de possibilités pour les réparations et remplacements de pièces standards. L'impression 3D à la demande de pièces de camping-car permet de surmonter ce défi en offrant des solutions de fabrication personnalisées et rapides, qui répondent aux besoins uniques de chaque camping-car. Que ce soit pour réparer une pièce défectueuse ou pour créer un accessoire sur mesure, cette technologie permet de produire des pièces qui ne sont pas facilement disponibles sur le marché.

Les Avantages de l'Impression 3D pour les Pièces de Camping-Car.

L'un des principaux avantages de l'impression 3D à la demande de pièces de camping-car est la rapidité et la flexibilité qu'elle offre. Au lieu d'attendre des semaines pour recevoir une pièce de rechange standardisée, l'impression 3D permet de créer une pièce sur mesure en quelques heures ou quelques jours. De plus, l'élimination des coûts de stockage et de gestion des stocks, puisque les pièces ne sont produites qu'en fonction des besoins, rend cette solution encore plus économique.

1. Personnalisation Sans Limite.

Chaque camping-car étant unique, l'impression 3D permet de concevoir des pièces qui s'adaptent parfaitement aux besoins et aux spécifications de chaque véhicule. Que vous ayez besoin de pièces pour l'intérieur, des accessoires extérieurs ou même des composants techniques, l'impression 3D permet une personnalisation totale, offrant une solution sur mesure, impossible à obtenir avec les méthodes de fabrication classiques.

2. Réduction des Coûts et des Délais.

L'impression 3D élimine le besoin de produire des quantités massives de pièces et réduit les coûts associés à la production traditionnelle. Plutôt que de fabriquer des pièces en grande quantité, la production est effectuée uniquement lorsque cela est nécessaire. Cela permet également de produire des pièces rapidement, parfois en seulement quelques heures, ce qui réduit considérablement les délais d'attente pour les propriétaires de camping-cars.

3. Écologique et Économique.

L'une des caractéristiques majeures de l'impression 3D est sa capacité à minimiser le gaspillage de matériaux. Contrairement aux méthodes de fabrication classiques qui génèrent souvent une grande quantité de déchets, l'impression 3D construit chaque pièce couche par couche, n’utilisant que la quantité exacte de matériau nécessaire. Cela en fait une option à la fois plus écologique et plus rentable, particulièrement importante dans l'industrie du camping-car où chaque centime et chaque gramme compte.

Comment Fonctionne l'Impression 3D pour les Pièces de Camping-Car ?

L'impression 3D pour les pièces de camping-car repose sur un processus relativement simple, mais très précis. Voici les étapes principales :

1. Création du Modèle Numérique.

La première étape pour obtenir une pièce imprimée en 3D est de créer un modèle numérique. Ce modèle peut être conçu à l’aide de logiciels de conception assistée par ordinateur (CAO) ou téléchargé à partir de plateformes spécialisées. Une fois le modèle prêt, il est envoyé à l’imprimante 3D, qui le transformera en une pièce physique, fidèle aux spécifications du modèle numérique.

2. Préparation du Fichier pour l'Impression.

Le modèle 3D est ensuite préparé pour l’impression. Cela implique le choix des matériaux adéquats (plastique, métal, résine, etc.), en fonction des besoins de la pièce à produire. Par exemple, pour les pièces soumises à une forte contrainte mécanique, des matériaux plus résistants seront choisis.

3. Impression et Post-traitement.

Une fois la pièce imprimée, elle peut nécessiter un post-traitement, qui peut inclure des étapes comme le nettoyage des supports, le lissage des surfaces ou la peinture de la pièce pour l'adapter à l'esthétique du véhicule.

LV3D : Un Partenaire Fiable pour l'Impression 3D de Pièces de Camping-Car.

LV3D se positionne comme un acteur majeur de l'impression 3D à la demande pour les propriétaires de camping-cars. L'entreprise offre des services personnalisés, adaptés aux besoins spécifiques de chaque client, et s'assure que chaque pièce fabriquée est conçue dans le respect des exigences de qualité et de fonctionnalité. Avec LV3D, vous pouvez non seulement commander des pièces de rechange standards, mais aussi faire fabriquer des composants uniques, spécialement conçus pour votre camping-car.

Grâce à son expertise et à ses équipements de pointe, LV3D garantit des résultats de haute qualité, en utilisant des matériaux robustes et durables adaptés aux contraintes spécifiques des véhicules de loisirs. L'entreprise s'assure également que les pièces sont livrées dans les délais, permettant ainsi aux propriétaires de camping-cars de maintenir leur véhicule en parfait état, sans délais inutiles.

L'Avenir de l'Impression 3D dans l'Industrie du Camping-Car.

L'impression 3D est encore relativement nouvelle dans l'industrie du camping-car, mais ses applications se multiplient rapidement. À mesure que la technologie évolue, de nouvelles possibilités s’offriront aux propriétaires de camping-cars, comme l’impression de pièces encore plus spécialisées ou l’utilisation de nouveaux matériaux qui amélioreront la performance et la durabilité des pièces.

L'un des aspects les plus prometteurs de l'impression 3D est sa capacité à produire des pièces innovantes que les méthodes de fabrication traditionnelles ne pourraient pas créer, en raison de leurs complexités géométriques ou de leurs faibles quantités nécessaires. Cela pourrait se traduire par des améliorations significatives dans les caractéristiques des véhicules de loisirs, comme des pièces plus légères, plus résistantes ou mieux adaptées aux besoins spécifiques de chaque propriétaire.

Conclusion : L'Impression 3D comme Solution Moderne et Pratique.

L'impression 3D à la demande de pièces de camping-car est une solution révolutionnaire qui permet de répondre à des besoins de maintenance, de personnalisation et de production rapide de pièces. Grâce à des entreprises comme LV3D, cette technologie rend les pièces de rechange et les accessoires de camping-car non seulement plus accessibles mais aussi plus adaptés aux besoins particuliers de chaque véhicule.

Avec l'impression 3D, les propriétaires de camping-cars peuvent désormais bénéficier d'une fabrication flexible, rapide et économique, qui permet de résoudre des problèmes de manière plus efficace et durable que jamais. Cette technologie offre un avenir prometteur pour le secteur du camping-car, avec de nombreuses applications à venir, tant pour les réparations que pour la personnalisation des véhicules de loisir.

YACINE ANWAR

Commentaires