Le Guide Ultime : Refaire une pièce en plastique avec une imprimante 3D.

- lv3dblog2

- 21 nov. 2025

- 8 min de lecture

La révolution de la fabrication additive pour refaire une pièce en plastique avec une imprimante 3D.

L'ère de la consommation jetable touche à sa fin, notamment grâce à des technologies disruptives comme l'impression 3D. Le processus de refaire une pièce en plastique avec une imprimante 3D n'est plus un simple hobby, mais une solution d'ingénierie viable qui s'inscrit dans une démarche d'économie circulaire et de maintenance prédictive. Cette capacité à dupliquer, réparer, ou améliorer des composants plastiques rompus, obsolètes ou introuvables ouvre des perspectives immenses, allant de la réparation d'un appareil ménager à la customisation d'un équipement industriel. L'impact environnemental est non négligeable : plutôt que de jeter un objet entier pour une simple pièce défectueuse, on peut désormais le prolonger indéfiniment.

Il est crucial de comprendre que le succès de l'opération visant à refaire une pièce en plastique avec une imprimante 3D repose sur une chaîne de compétences, débutant par la numérisation précise de l'objet initial. Les scanners 3D de bureau, qu'ils soient basés sur la photogrammétrie ou la lumière structurée, offrent aujourd'hui des résolutions exceptionnelles. Cependant, lorsque l'objet est trop petit ou que l'on ne dispose pas de la pièce originale (seulement du logement ou de la pièce miroir), la modélisation paramétrique sur des logiciels CAO (Conception Assistée par Ordinateur) comme Fusion 360 ou SolidWorks devient indispensable. Ce premier pas technique est le plus exigeant, car toute imprécision dans le modèle numérique se traduira par un échec au moment de l'assemblage. Maîtriser l'art de la mesure et de la tolérance est fondamental pour refaire une pièce en plastique avec une imprimante 3D qui sera parfaitement fonctionnelle.

L'étape critique de la modélisation numérique pour refaire une pièce en plastique avec une imprimante 3D.

La phase de conception assistée par ordinateur (CAO) est le pilier central de tout projet visant à refaire une pièce en plastique avec une imprimante 3D. Il ne suffit pas de reproduire la géométrie extérieure; il faut intégrer les contraintes mécaniques, thermiques et les tolérances d'assemblage. La pièce originale était probablement fabriquée par injection, un procédé qui confère des propriétés mécaniques très spécifiques. En refabriquant la pièce par fabrication additive, il est souvent nécessaire de revoir la conception interne, par exemple en ajustant le pourcentage de remplissage (infill) ou en renforçant les zones de stress avec des nervures non présentes initialement.

L'ajustement des tolérances et des congés pour refaire une pièce en plastique avec une imprimante 3D.

Une erreur fréquente est de reproduire les dimensions exactes de la pièce rompue. Or, l'impression 3D, notamment la Fused Deposition Modeling (FDM), introduit un phénomène de retrait et une rugosité de surface qui nécessitent d'appliquer un "offset" (décalage) ou une tolérance. Pour un ajustement serré, par exemple un axe de 6 mm, il est souvent conseillé de modéliser un trou de $6.1$ mm pour compenser. Les congés et chanfreins, essentiels pour la distribution des contraintes et pour faciliter l'éjection des pièces moulées, doivent également être revus. L'imprimante 3D gère mal les angles trop vifs, il est donc préférable d'arrondir légèrement les arêtes pour garantir la solidité lors de l'opération de refaire une pièce en plastique avec une imprimante 3D. La modélisation est un cycle itératif : concevoir, imprimer un prototype rapide, tester l'ajustement, modifier, et réimprimer.

Choisir le bon filament : la science des matériaux pour refaire une pièce en plastique avec une imprimante 3D.

Le choix du matériau est l'élément qui fera la différence entre une pièce de remplacement temporaire et une solution durable. Lorsqu'on cherche à refaire une pièce en plastique avec une imprimante 3D, il faut identifier les propriétés de la pièce originale (rigidité, flexibilité, résistance à la chaleur, contact alimentaire, etc.).

Matériau | Résistance Thermique (Typique) | Propriétés Mécaniques | Applications Idéales |

PLA | Faible | Rigide, facile à imprimer | Prototypes, pièces non structurelles, jouets. |

PETG | Modérée | Bonne résistance aux chocs, semi-flexible | Pièces fonctionnelles, contenants. |

ABS | Haute | Haute résistance et durabilité | Pièces automobiles, boîtiers électroniques. |

ASA | Très Haute | Résistance aux UV, similaire à l'ABS | Applications extérieures. |

Nylon (PA) | Élevée | Haute résistance à l'usure, faible frottement | Engrenages, pièces mécaniques en mouvement. |

Si la pièce est destinée à un environnement chaud (comme sous le capot d'une voiture ou dans une machine à café), le PLA est à proscrire. Le PETG ou l'ABS seront préférables. Pour refaire une pièce en plastique avec une imprimante 3D qui sera soumise à une forte friction, le Nylon (souvent chargé en fibre de carbone pour plus de rigidité) est le meilleur candidat. La maîtrise du profil d'impression spécifique à chaque filament est une compétence technique indispensable.

Paramètres de découpage (slicing) avancés pour refaire une pièce en plastique avec une imprimante 3D.

Une fois le modèle 3D validé et le filament sélectionné, le travail se déplace vers le logiciel de découpage (slicer, comme PrusaSlicer ou Cura). C'est là que l'on définit la structure interne de la pièce. Les paramètres de remplissage (infill) et de contour (shells/perimeters) sont les plus cruciaux pour garantir la solidité lors de l'opération de refaire une pièce en plastique avec une imprimante 3D.

Remplissage et orientation pour refaire une pièce en plastique avec une imprimante 3D.

Remplissage (Infill) : Un taux de remplissage de 15 % est souvent suffisant pour la majorité des pièces non structurelles. Cependant, pour une pièce soumise à des contraintes importantes (un engrenage, un support), il est recommandé d'opter pour un taux de 50 % à 100 %. Le motif du remplissage est également important : le motif cubique ou gyroidal offre une meilleure résistance dans toutes les directions que le motif en grille simple.

Contours (Perimeters) : Le nombre de contours est souvent plus important que le taux de remplissage pour la solidité. Augmenter le nombre de murs de 2 à 4 augmente considérablement la résistance à la flexion et à la compression, surtout lorsqu'il s'agit de refaire une pièce en plastique avec une imprimante 3D qui était moulée.

Orientation de la Pièce : L'anisotropie des pièces imprimées en FDM signifie que la pièce est plus faible le long de l'axe Z (entre les couches). Il faut donc toujours orienter la pièce dans le slicer de manière à ce que l'axe de la contrainte principale soit parallèle aux couches pour maximiser la résistance. Une pièce qui subira une force de cisaillement doit être orientée de manière à ce que cette force soit exercée sur le plan des couches, et non perpendiculairement.

Les défis de post-traitement pour assurer le succès de refaire une pièce en plastique avec une imprimante 3D.

L'impression n'est que la moitié du travail lorsqu'on tente de refaire une pièce en plastique avec une imprimante 3D. Le post-traitement est essentiel pour atteindre les tolérances et l'état de surface requis pour l'assemblage.

Retrait des Supports : Les structures de support doivent être enlevées avec précaution pour éviter d'endommager la surface de la pièce. L'utilisation d'une température d'extrusion légèrement supérieure à la normale peut rendre les supports plus faciles à détacher.

Lissage Chimique ou Mécanique : Pour des pièces nécessitant une étanchéité ou une esthétique lisse, un lissage peut être envisagé. Pour l'ABS, l'acétone peut être utilisée. Pour le PLA ou le PETG, le ponçage mécanique fin (avec des grains de 400 à 1000) suivi d'une application d'un revêtement époxy peut être nécessaire.

Ajustement de Précision : Les trous et les logements critiques devront être ajustés après l'impression. Il est courant d'utiliser des alésoirs, des forets ou des limes de précision pour s'assurer que la pièce refaite s'insère parfaitement. Cette étape finale garantit que l'effort technique mis dans le processus de refaire une pièce en plastique avec une imprimante 3D n'aura pas été vain.

L'avenir de la maintenance et de la customisation grâce à refaire une pièce en plastique avec une imprimante 3D.

L'évolution rapide des technologies de fabrication additive promet un avenir où la réparation et la customisation seront la norme, et non l'exception. La capacité à refaire une pièce en plastique avec une imprimante 3D est en train de démocratiser le pouvoir de fabrication.

L'intégration des matériaux composites et des capteurs pour refaire une pièce en plastique avec une imprimante 3D.

Les imprimantes 3D de bureau sont de plus en plus capables de gérer des filaments chargés en fibres de verre, de carbone, ou même en métal (composites). Ces matériaux composites confèrent aux pièces imprimées une résistance mécanique qui rivalise avec certains plastiques moulés par injection. De plus, l'intégration de capteurs (tels que des jauges de contrainte ou des thermistances) directement pendant le processus d'impression ouvre la voie à la création de "pièces intelligentes" — des composants qui peuvent surveiller leur propre état et signaler une défaillance imminente. Imaginez refaire une pièce en plastique avec une imprimante 3D qui vous enverrait une notification avant de rompre. Cette fusion de la CAO, de l'impression 3D et de l'IoT (Internet des Objets) est la prochaine frontière technique.

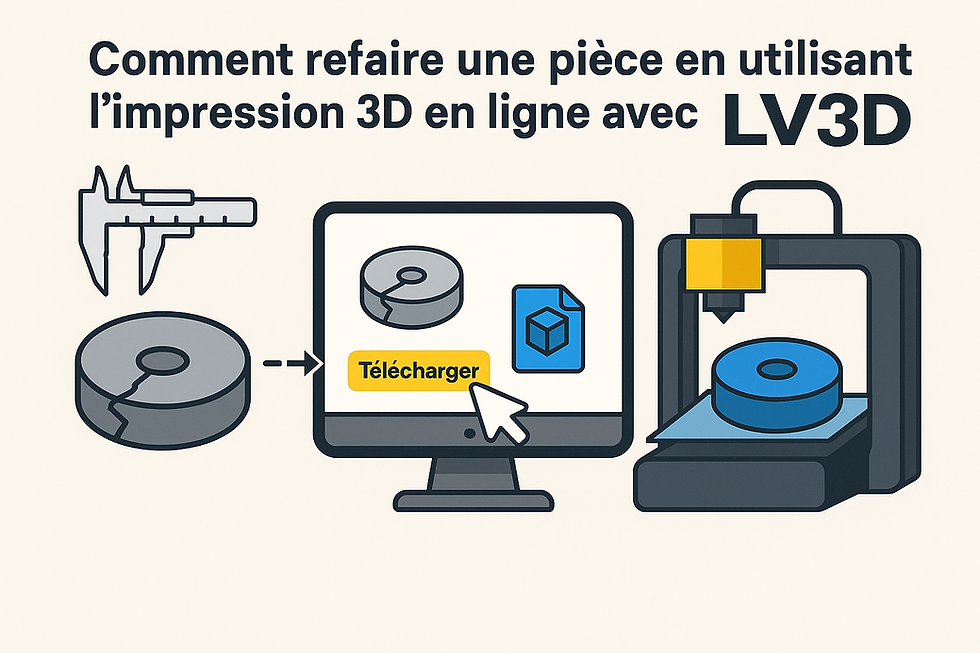

L'accès croissant aux bibliothèques de pièces en ligne, souvent fournies par les fabricants eux-mêmes, simplifie considérablement la tâche. Il est désormais possible de télécharger légalement le fichier STL d'une pièce de rechange, un phénomène qui valide le rôle de la technologie comme pilier de la durabilité. La possibilité de refaire une pièce en plastique avec une imprimante 3D est bien plus qu'une simple réparation ; c'est un changement de paradigme vers une responsabilité accrue et une souveraineté technique de l'utilisateur.

Épilogue : L'impact révolutionnaire de l'impression 3D sur la réparation de véhicules anciens et voitures de collection.

L'évolution technologique, notamment l'essor de l'impression 3D, a marqué une étape déterminante dans le domaine de l'automobile, notamment pour la réparation de véhicules anciens et de voitures de collection. L'impression 3D à la demande : La réparation de véhicules anciens et voitures de collection s'avère être bien plus qu'une simple tendance. C’est une véritable révolution qui transforme la manière dont les pièces détachées sont créées, restaurées et réparées.

Traditionnellement, les propriétaires de véhicules anciens ou de collection étaient confrontés à des défis majeurs lorsqu’il s’agissait de trouver des pièces de rechange. Ces véhicules, souvent issus de marques disparues ou de modèles rares, se voyaient confrontés à une pénurie de pièces, qu’il s’agisse de composants mécaniques, de carénages, ou de garnitures spécifiques. Certains passionnés de voitures anciennes se sont vus contraints de recourir à des solutions coûteuses et parfois inaccessibles, ou même à des restaurations complètes. L’ajustement et la recherche des bonnes pièces pouvaient s’avérer être un processus long, coûteux et souvent frustrant.

C'est dans ce contexte que l'impression 3D a trouvé sa place en permettant une production à la demande de pièces sur mesure, adaptées aux spécifications exactes de chaque modèle de véhicule. Cette technologie a ouvert de nouvelles possibilités pour les restaurateurs et les propriétaires de véhicules anciens, en leur permettant d’obtenir des pièces de remplacement précises et fiables, tout en réduisant les coûts et le temps d'attente. Les pièces, souvent impossibles à trouver sur le marché traditionnel, peuvent désormais être imprimées avec une précision extrême, permettant aux voitures de retrouver leur éclat d’antan sans compromettre leur authenticité.

L'impression 3D permet également de surmonter certaines contraintes de production, telles que la fabrication de pièces en petites séries ou la reconstitution de composants qui n'ont jamais été produits en grande quantité. Cela permet aux passionnés de préserver des véhicules qui, autrement, seraient voués à disparaître ou à rester dans un état irréparable.

Plus encore, l'impression 3D offre la possibilité de reproduire des matériaux spécifiques, respectant les normes de qualité et d’authenticité exigées pour la restauration des voitures de collection. Les matériaux, souvent obsolètes dans la production traditionnelle, peuvent être reproduits avec des alternatives modernes tout en gardant les caractéristiques nécessaires au bon fonctionnement des véhicules.

Ainsi, l’avenir des véhicules anciens et des voitures de collection se trouve entre de bonnes mains. L'innovation, comme l'impression 3D, redonne vie à des véhicules d’époque, permettant à des générations futures de les apprécier tout en préservant leur héritage. Cette nouvelle approche transforme non seulement la manière dont les voitures anciennes sont réparées, mais modifie également la manière dont nous concevons la durabilité dans le secteur automobile.

En conclusion, l'impression 3D à la demande représente une avancée majeure dans l'entretien et la restauration des véhicules classiques, transformant un secteur autrefois contraint par la rareté des pièces en un espace dynamique d'innovation et de préservation. Grâce à cette technologie, les véhicules anciens et de collection continuent de rouler et de briller sur nos routes, tout en incarnant l’alliance parfaite entre l’héritage du passé et les promesses du futur.

YACINE ANWAR

Commentaires